ФБУ «НТЦ ЯРБ»

Опыт эксплуатации системы очистки выбросов от газообразных продуктов деления корпусного кипящего реактора ВК-50

Все страны, развивающие атомную энергетику, рассматривают радиационную безопасность работающих реакторов и инновационных проектов как один из важнейших аспектов. Особенно это актуально для начинающей развиваться региональной атомной теплофикации с возможностью размещения реакторов вблизи от потребителей энергопродукции.

Радиоактивные газовые выбросы в окружающую среду корпусных кипящих реакторов (BWR) первого поколения на 2–3 порядка превышали соответствующие параметры реакторов с водой под давлением (PWR). До сих пор существует мнение о том, что одноконтурные BWR «проигрывают» PWR по уровням выбросов газообразных продуктов деления (ГПД). Однако уже более двух десятков лет современные реакторы типа BWR, оснащенные системами очистки газообразных отходов, имеют меньшие выбросы ГПД, чем реакторы типа PWR [1].

На установках с BWR газообразные радионуклиды и их продукты распада не накапливаются в основном контуре, как это происходит в реакторах типа PWR. Такой факт объясняется эффективной дегазацией теплоносителя при кипении и организованным удалением из реактора ГПД вместе с паром через турбину и ее конденсатор на систему очистки. Поэтому на реакторах типа BWR активность в воздухе производственных помещений из-за неорганизованных протечек теплоносителя (сальники арматуры и насосы) меньше, чем на реакторах типа PWR.

Подтверждением этому может служить опыт эксплуатации с 1965 г. реакторной установки (РУ) ВК-50. После ввода в действие в 1975 г. адсорбционной низкотемпературной системы очистки ГПД проблема повышенных выбросов в окружающую среду на РУ ВК-50 была снята. Эта система получила название «установка подавления активности» (УПАК). Выбросы в окружающую среду были снижены более чем в 350 раз, и в настоящее время даже при наличии дефектных твэлов в тепловыделяющей сборке (ТВС) находятся на низком уровне [2].

Многолетний опыт эксплуатации системы УПАК доказал правильность технических и технологических решений, которые были положены в основу ее разработки.

Эксперименты, проведенные в период с 1960 по 1970 гг., показали, что адсорбционные свойства активированного угля существенно увеличиваются при отрицательной температуре и практически исчезают при увлажнении угля. Исходя из этого, в проекте УПАК РУ ВК-50 были предусмотрены следующие принципиальные решения технологии очистки.

1. Применена двойная осушка газовой смеси: за счет конденсации влаги при положительной температуре и за счет последующего ее вымораживания.

2. Для вымораживания применен теплообменник с пластинчатым оребрением, охлаждаемый одноступенчатой фреоновой холодильной машиной. Такой теплообменник при степени оребрения 10 –12 имеет габариты и массу в 5–10 раз меньше, чем традиционные трубчатые теплообменники аналогичной охлаждающей способности, применяемые на реакторах типа РБМК и зарубежных BWR .

3. Охлаждение угля производится низкотемпературным газовым потоком. При этом достигается достаточное удаление влаги (относительная влажность не выше 15 %) и увеличение адсорбционнных свойств угля за счет охлаждения его до минусовых температур и одновременного исключения возможности увлажнения, что позволяет уменьшить энергетические затраты на снижение влажности газа.

4. Выделен головной адсорбер с биологической защитой объемом до 5 % от объема всего угля, в котором происходит осаждение долгоживущих продуктов распада нуклидов ксенона и криптона: 89Sr, 90Sr, 137Cs, 140Ba,140La и др. Такое решение обеспечивает допустимую радиационную обстановку в помещениях остальных угольных адсорберов уже через трое суток после останова УПАК.

Эффективность системы очистки зависит от ее технических параметров: расхода газовой смеси, массы угля, температуры и физических свойств сорбента. На рис. 1 показана зависимость коэффициента очистки К от условного времени движения С, которое определяют как отношение объема угля V к расходу газовой смеси G [3].

Видно, что коэффициент очистки газов ограничен некоторым максимальным значением. Этот значение соответствует задержке газов в угольном адсорбере, после которого в газовом потоке остаются только долгоживущие изотопы 85Kr и 131Xe. Исходя из факторов минимизации оборудования, разрешенных эксплуатационных пределов по выбросам ГПД и возможного наличия негерметичных твэлов в активной зоне реактора, было экспериментально установлено, что экономически целесообразное значение коэффициента очистки должно быть не более 350.

Принципиальная технологическая схема УПАК приведена на рис. 2, а основные технологические параметры – в таблице.

4 – одноступенчатый эжектор; 5 – вымораживатель; 6 – регенеративный

| Наименование параметра | Размерность | Значение |

| Объем угля марки СКТ-3 | | |

| Температура угля | | |

| Расход очищаемого воздуха | | |

| Расход пара в пароэжекторном холодильнике | | |

| Давление газа в угольных адсорберах | | |

| Коэффициент снижения активности | | |

| Влажность газа перед углем | | |

| Температура вымораживания | | |

| Площадь поверхности вымораживателя | | |

| Мощность холодильной машины | | |

| Емкость вымораживателя | | |

Установка УПАК работает следующим образом. Пар реактора после турбины сбрасывается в конденсатор. Из него парогазовая смесь удаляется эжектором для поддержания необходимого вакуума. ГПД в составе парогазовой смеси направляются после сжатия в эжекторе в контактный аппарат, где происходит сжигание радиолитического водорода.

Затем газ влажностью 40–60 г/м3 вместе с ГПД поступает для осушки в пароэжекторный холодильник (ПЭХ), где охлаждается водой с температурой 4–6 °С. Такая низкая температура обеспечивается за счет испарения конденсата турбины (0,4 м3/ч) под вакуумом (6–8 кПа), который создается и поддерживается одноступенчатым паровым эжектором. Влажность газа после ПЭХ - 6 г/м3.

Далее газ поступает в вымораживатель, состоящий из регенеративной и вымораживающей частей. Там газовая смесь осушается до влажности 50 мг/м3. В регенеративной части производится охлаждение до 0 °С, а в вымораживающей – до –40 °С.

Затем газ подается в угольные адсорберы. По мере движения до них температура поднимается до –20 °С за счет потерь холода через теплоизоляцию. Такое повышение температуры газа рассматривается как положительный факт достижения относительной влажности (15 %), при которой исключается осаждение влаги в угольных адсорберах. В связи с этим потери холода через теплоизоляцию угольных адсорберов восполняются промежуточными холодильниками, расположенными между адсорберами и подключенными к отдельной холодильной машине. По мере осаждения инея и роста аэродинамического сопротивления в вымораживателе для размораживания влаги отключают подачу газа и фреона.

Главное требование, предъявляемое к оборудованию УПАК – обеспечение бесперебойной и надежной работы. Это обусловлено жесткими требованиями регламента и нормативных документов к охране окружающей среды.

Резервирование для оборудования конденсационного узла осушки газа установки УПАК не требуется. Эксплуатация ПЭХ упрощена за счет подключения его к основному оборудованию турбоустановки, имеющему, в свою очередь, необходимый технологический резерв и автоматическое регулирование параметров. Осушка газа достигается при минимальных энергетических затратах за счет использования штатных систем турбоустановки: вакуумной системы конденсатора, конденсатных насосов и др. Случаев останова УПАК и всей РУ ВК-50 по причине отказов оборудования ПЭХ не было.

Резервирование требуется для вымораживающей части системы УПАК. Надежность работы узла вымораживания обеспечивается наличием двух вымораживателей, подключаемых в работу попеременно (каждый к своей холодильной машине). Опыт эксплуатации показал, что такого резервирования недостаточно. Необходимо в схеме УПАК иметь третий вымораживатель на случай непредвиденных отказов холодильных машин.

На рис. 3 показана характеристика рабочего режима вымораживателя. Отложение влаги происходит равномерно по всей его поверхности. Поэтому аэродинамическое сопротивление возрастает плавно по мере намораживания влаги.

Время непрерывной работы вымораживателя составляет в среднем 192 часа, количество намороженной влаги за это время – 42 кг. Оттаивание проводится при отсеченном от газа вымораживателе за счет перегретых паров фреона, подаваемых с компрессора холодильной машины, минуя конденсатор. Время полного размораживания инея и удаления радиоактивных изотопов с водой в спецканализацию – двое суток.

Условия работы вымораживателя определяются постоянной влажностью в воздушной среде. Таким образом, ресурс его работы ограничен коррозией в месте контакта пластинчатого оребрения с трубопроводом подачи газа. Поэтому вымораживатели выполнены из коррозионно-стойкой стали типа Х18Н9Т.

В качестве технологических недостатков в течение 35 лет работы системы УПАК отмечалась ненадежность работы самих холодильных машин. Были случаи, когда газовая смесь подавалась в адсорберы с относительной влажностью более 30 %, что приводило к некоторому увлажнению и снижению адсорбционных свойств угля. Для их восстановления в адсорберы подавали воздух, нагретый до температуры 60–80 °С: суммарный объем воздуха для просушки составлял до 3000 объемов угля. Установка современных одноступенчатых холодильных машин позволяет исключить указанный недостаток.

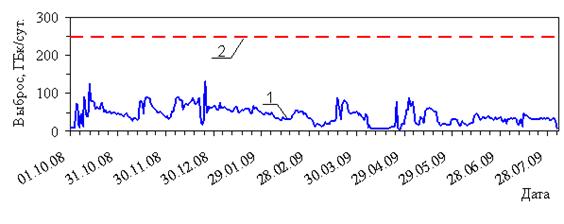

Опыт использования УПАК продемонстрировал обеспечение допустимых выбросов в окружающую среду при наличии негерметичных твэлов в активной зоне. На рис. 4 приведен график значений выбросов в одну из кампаний реактора, когда в активной зоне одновременно находилось 6 ТВС с негерметичными твэлами.

Как видно из графика, выбросы ГПД были значительно ниже установленного допустимого значения.

1. В течение 35 лет установка УПАК обеспечивает выбросы ГПД РУ ВК-50 в окружающую среду не выше контрольного уровня.

2. Угольные адсорберы не потеряли адсорбционные свойства за время эксплуатации.

3. Удаление основной влаги конденсатным способом позволило применять простые однокамерные фреоновые холодильные машины для ее вымораживания.

4. Опыт использования УПАК продемонстрировал обеспечение допустимых выбросов в окружающую среду при наличии негерметичных твэлов в активной зоне.

5. Использование отработанной на ВК-50 технологии обеспечения радиационной безопасности с помощью УПАК позволяет рассматривать BWR в качестве одного из перспективных источников энергии при теплоснабжении от атомных теплоэлектроцентралей с размещением их вблизи от потребителей.

1. Якшин Е.К., Чечёткин Ю.В., Ещеркин В.М. Очистка радиоактивных газообразных отходов АЭС. -М.: Энергоатомиздат, 1986.

2 . Коняшов В.В., Краснов А.М. Опыт эксплуатации РУ ВК-50 с негерметичными твэлами // Сборник трудов ГНЦ РФ НИИАР. Димитровград, 2000. Вып.3.

3. Якшин Е.К., Чечёткин Ю.В., Чухлов Г.З., Ещеркин В.М. Опыт эксплуатации адсорбционной системы очистки газовых отходов УПАК-О на АЭС ВК-50 // Атомные электрические станции. -М.: Энергия, 1977. Вып.1.